Fabbrica 4.0:

una prospettiva imprenditoriale.

Parlare di Industria 4.0 è difficile non solo perché esso rappresenta il punto di convergenza di molte delle tecnologie più sofisticate attualmente disponibili ma per la confusione concernente i suoi reali propositi e il suo significato.

Il termine italiano Industria 4.0 certamente si rifà all'inglese Industry 4.0, che a sua volta si ispira al "Zukunftsprojekt Industrie 4.0" tedesco, che però era una cosa un po' diversa. Per complicare le cose, sino alla presentazione del Piano Nazionale Industria 4.0, il 21 settembre 2016, nel nostro paese si parlava prevalentemente di Fabbrica 4.0; senonché il 23 marzo di quest'anno il Piano Nazionale Industria 4.0 è a sua volta confluito nella European platform of national initiatives on digitising industry.

Date le premesse è lecito chiedersi se Fabbrica 4.0 e Industria 4.0 coincidano e se gli obiettivi di quest'ultima o più esattamente del Piano Nazionale Industria 4.0 siano gli stessi della più recente iniziativa europea che mira alla digitalizzazione dell'industria?

Nel caso poi in cui si dovesse decidere di allargare i propri orizzonti sino a guardare oltreoceano ci si potrebbe ancora domandare che rapporto intercorra fra Industry 4.0 e Internet of Things (IoT)?

Questioni solo in apparenza oziose poiché non è difficile accorgersi che in mancanza di una reale comprensione dei fenomeni 4.0 molti sembrano lasciarsi guidare più delle immagini evocati dai termini del momento (buzzword) che non dalle reali possibilità offerte dalle tecnologie disponibili.

Data questa premessa mi pare doveroso cominciare presentando rapidamente i principali termini e le loro implicazioni.

Fabbrica 4.0

Come si è detto Fabbrica 4.0 è stato usato per qualche tempo come equivalente italiano di smart-factory, dove l'aggettivo smart sottintende l'intelligenza delle macchine o dei dispositivi cui è riferito.Le smart-factory, dovrebbero essere idealmente basate su di un esteso ricorso ai cyber-physical system (CPS), intese caratterizzate da un elevato livello di autonomia e dalle capacità di coordinamento e iniziativa autonoma, ottenuto attraverso il ricorso alle tecniche dell'intelligenza artificiale e alla comunicazione M2M e IoT.

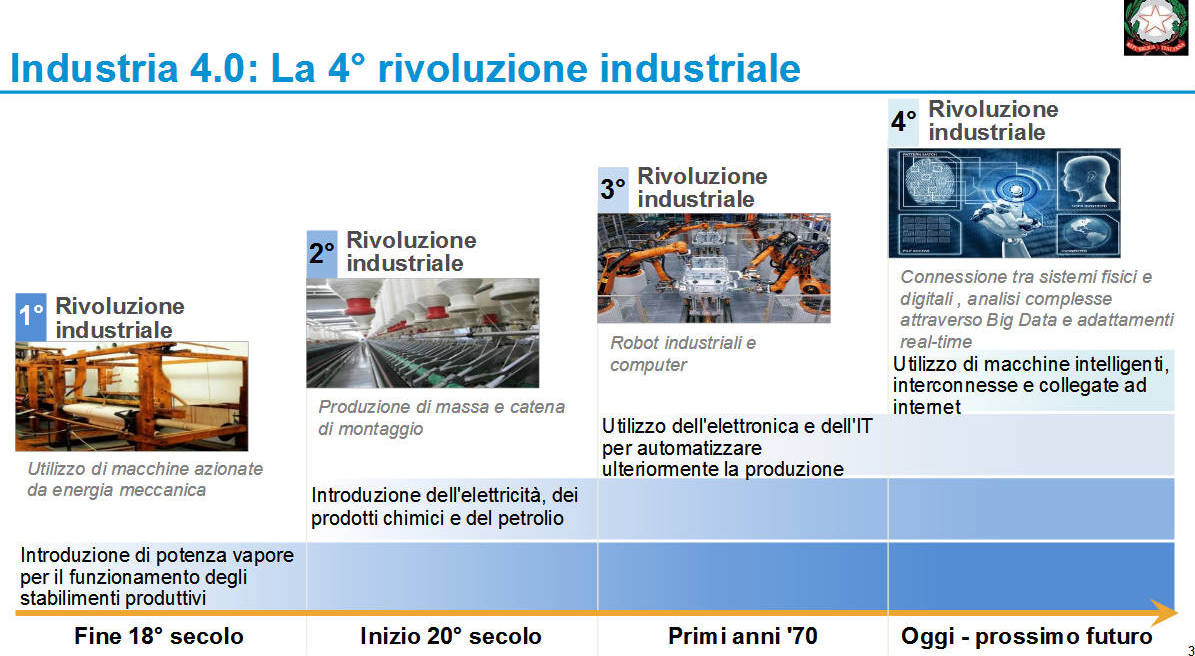

Nello stesso termine è tuttavia anche presente il suffisso 4.0, che richiama la cosiddetta quarta rivoluzione industriale; fatto che lascia intendere che la realizzazione delle smart-factory sia in qualche modo propedeutica alla transizione al quarto stadio del processo di industrializzazione, che auspicabilmente dovrebbe comportare il passaggio dalla produzione di massa alla fabbricazione, in scala industriale, di manufatti su misura (personalizzazione di massa).

Industria 4.0

Industria 4.0 e Industry 4.0, si rifanno invece al progetto tedesco Industrie 4.0, che a sua volta si ispira ad una relazione presentata alla Hannovermesse del 2011, che si intitolava: "Industrie 4.0: Mit dem Internet der Dinge auf dem Weg zur 4. industriellen Revolution" ovvero "Industria 4.0: L'Internet delle cose sulla strada della quarta rivoluzione industriale", il cui scopo era di esaminare come la Germania potesse "mantenere il proprio ruolo di produttore industriale, in una regione di alti salari, nel quadro della competizione globale", considerando un orizzonte temporale oltre il 2020.Dato questo proposito, osservando che il paese "aveva già guadagnato una posizione di leadership nell'ambito dei sistemi embedded più sofisticati (software-intensive), particolarmente negli ambiti dell'industria automobilistica e dell'ingegneria meccanica", si suggeriva di "affrontare il passo successivo introducendo Internet delle Cose nell'ambiente industriale", cosicché la Germania potesse diventare il produttore leader di questa tipologia di soluzioni".

Sul piano pratico tale risultato si sarebbe potuto conseguire attraverso "il miglioramento degli impianti produttivi, dei sistemi industriali per finire con i prodotti di uso quotidiano mediante introduzione di memorie integrate, capacità di comunicazione, sensori wireless, attuatori integrati e software intelligenti", al fine "di stabilire un ponte fra il mondo virtuale (ciberspazio) e la realtà delle cose" (cioè degli apparecchi), "consentendo una fine sincronizzazione fra i modelli digitali dei dispositivi e la realtà fisica".

Internet of Things (IoT)

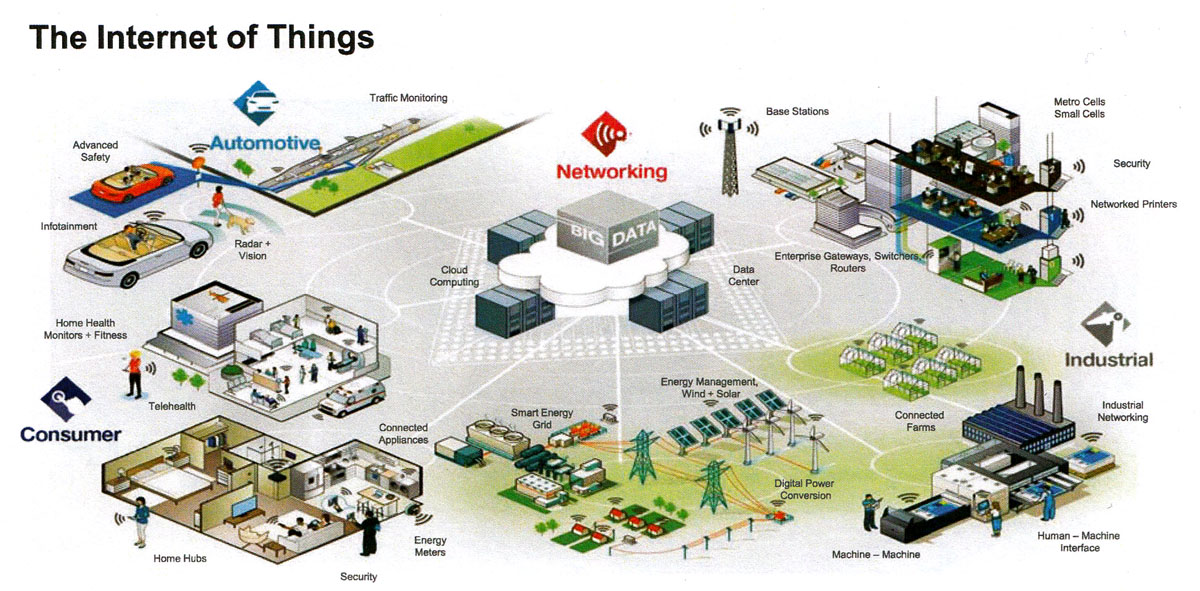

Gli obiettivi di Internet delle Cose sono ancora differenti. Partendo dall'analisi dei loro punti dei forza gli americani hanno formulato una soluzione che enfatizza il ruolo delle tecnologie informatiche ed in particolare di quelle legate al Web (IoT, cloud, web semantico) abbinate agli strumenti dell'intelligenza artificiale (AI), per quanto concerne il riconoscimento della voce e la comprensione del parlato.Il paradigma 4.0 americano ruota attorno alla tecnologia di Internet delle Cose, intesa come strumento per accedere in tempo reale alle informazioni rilevate dai sensori integrati negli apparecchi o memorizzare nelle corrispondenti memorie di prodotto, introducendo eventualmente dei servizi basati sul cloud nella catena di comando e controllo di dispositivi che in precedenza erano sempre stati controllati localmente.

Il Piano Nazionale Industria 4.0

Infine c'è il Piano Nazionale Industria 4.0, che promuovere con varie iniziative la digitalizzazione dell'industria italiana; non solo quella dei processi produttivi attraverso lo sviluppo delle smart-factory ma anche e sopratutto lo studio di prodotti digitali cui si possono affiancare servizi innovativi.Date queste premesse dovrebbe essere chiaro che il campo di applicazione del Piano Nazionale Industria 4.0 è molto ampio; tuttavia poiché questo è la continuazione ideale di Fabbrica 4.0, alcuni continuano ad interpretarlo in chiave riduttiva, coltivando la convinzione che riguardi principalmente l'ammodernamento degli impianti produttivi.

Il suddetto malinteso è corroborato dall'enfasi che in Germania, (cui si fa costantemente riferimento), si pone sulle soluzioni di automazione; salvo scoprire che in quel paese le soluzioni di automazione vengono viste principalmente come dei prodotti da esportare, per cui le varie iniziative volte ad incentivare il la riorganizzazione degli impianti produttivi mediante il ricorso ai CPS dovrebbero essere interpretate come interventi mirati a promuovere la vendita dei quei prodotti che costituiscono il fiore all'occhiello della loro industria nazionale.

Chiarito il contesto, l'azienda Italia dovrebbe puntare sull'innovazione dei propri prodotti di punta attraverso la digitalizzazione degli stessi.

Il suddetto concetto mi sembra sia stato recepito sufficientemente bene sia in sede Comunitaria che da parte del Governo Italiano, ma purtroppo sfugge ancora a molte persone che identificano Industria 4.0 con il minimo indispensabile per accedere agli incentivi previsti dal Piano Nazionale.

La digitalizzazione dei prodotti

La sfida costituita dalla digitalizzazione dei prodotti è decisamente più impegnativa rispetto al semplice adeguamento degli impianti produttivi, poiché la riprogettazione dei manufatti in chiave digitale implica la necessità di padroneggiare le tecnologie che vengono impiegate.Due alternative che si prestano a creare malumori fra quanti potrebbero ritenersi scavalcati.

Non solo potreste ritrovarvi impegnati a dirimere delle dispute tecnologiche fra il personale già presente in azienda e le nuove risorse, riconducibili al fatto che le tecnologie che si vorrebbero integrare comportano dei vincoli diametralmente opposti a quelli abituali; come hanno scoperto a loro spese quelli che si sono cimentati negli sviluppi concernenti le auto connesse [1].

Ma non è tutto, perché gli effetti dell'introduzione di queste nuove tecnologie potrebbero estendersi sino ai responsabili delle varie funzioni aziendali, che potrebbero trovarsi in imbarazzo nel momento in cui venisse loro richiesto di immaginare le caratteristiche dei nuovi prodotti.

Così come non si può fare la frittata senza rompere le uova, la digitalizzazione dei prodotti presuppone dei notevoli sforzi di fantasia.

A titolo di esempio provate ad immaginare gli scenari che si presenterebbero nel caso in cui i prodotti che avete a catalogo diventassero improvvisamente "intelligenti", acquistando magari la capacità di rispondere a dei comandi vocali.

Se vi sentite in imbarazzo, avete un problema, perché l'aggiornamento degli apparecchi in maniera tale che rispondano a comandi vocali non è che la più semplice delle possibilità offerte dalla digitalizzazione dei prodotti.

Già da anni sono disponibili lampade che si accendono a distanza obbedendo a comandi vocali. Simili soluzioni sono ormai a portata di chiunque, pronte per essere integrate in un qualsiasi prodotto, basta ricorrere ad uno dei tanti servizi di comprensione vocale basati sul cloud.

Analoghe considerazioni valgono per i capi di abbigliamento che integrano dei circuiti elettronici, che si prestano ad essere utilizzati per gli scopi più disparati, dal monitoraggio delle condizioni fisiche degli sportivi, all'emissione di segnali luminosi in modo da evitare che ciclisti e pedoni siano investiti, sino all'invio automatico di richieste di soccorso nel caso in cui anziano si senta mancare.

E' chiaro che simili esercizi in un primo tempo potrebbero comportare alcune "difficoltà psicologiche", poiché le persone che occupano delle posizioni di rilievo sono abituate a prendere delle decisioni a ragion veduta, ma in fin dei conti il processo utilizzabile per definire le specifiche dei nuovi prodotti digitali non è molto diversa da ciò che si fa normalmente durante una sessione di brain-storming o dalle prassi utilizzate dai creativi delle agenzie pubblicitarie. Date queste premesse non è difficile immaginare che l'introduzione delle tecnologie 4.0, nel medio periodo, condurrà ad una migrazione dei posti di lavoro dalle attività amministrative (che in molti casi possono essere svolte dalle macchine) ad attività caratterizzate da un'elevata componente creativa, nel tentativo di catturare almeno per un momento l'attenzione di piccoli gruppi di clienti aventi interessi molto specifici.

A questo proposito è bene ricordare che il paradigma produttivo 4.0 si concentra sul concetto della personalizzazione di massa ovvero sulla produzione di piccoli lotti rispondenti alle richieste di specifici gruppi di utenti con l'obiettivo ideale di giungere al batch-size one, cioè alla realizzazione di esemplari unici allo scopo di soddisfare i desideri di un particolare cliente.

Poiché chiaramente un simile percorso è possibile anche in senso inverso, cioè l'utente finale potrebbe provare a sviluppare da sé le proprie soluzioni avvalendosi di tecnologie analoghe a quelle di cui stiamo parlando, il nostro piano imprenditoriale 4.0 dovrà tener presente l'esistenza dei makers che dovrebbero essere visti come dei potenziali clienti cui si potrebbero fornire tutta una serie di servizi, a cominciare da soluzioni già quasi pronte.

Prima di entrare nel vivo dell'argomento è però opportuno esaminare le caratteristiche dei prodotti digitali in maniera tale da capire i vantaggi che queste soluzioni possono offrire agli utenti finali e dove risiedano le opportunità di business per le aziende.

Prodotti 4.0: vantaggi per gli utenti e opportunità per le aziende

La differenza più significativa fra la proposta che fa riferimento alla quarta rivoluzione industriale e il modello concettuale incentrato sulla digitalizzazione risiede negli aspetti concernenti le caratteristiche che i prodotti dovrebbero avere in futuro.Il paradigma 4.0 auspica una transizione verso la produzione di prodotti personalizzati, idealmente diversi gli uni dagli altri, mentre la seconda proposta verte sulla produzione di oggetti "intelligenti" capaci di conformarsi alle richieste degli utenti.

Si osservi che entrambi i modelli presuppongono un ampio ricorso ai CPS, ma nel primo caso l'enfasi viene posta sulle stazioni di lavoro che dovrebbero essere caratterizzate da un elevato livello di autonomia, intesa come capacità di prendere decisioni autonome e di coordinarsi gestendo da sole i processi di fabbricazione dei prodotti, mentre nel secondo l'attenzione è tutta rivolta ai manufatti cui vengono conferite le caratteristiche dei CPS.

Chiaramente il primo modello è funzionale all'esigenza dell'insourcing, cioè all'idea di riportare le produzioni industriali nei paesi occidentali. Obiettivo che si scontra con l'evidenza che in un contesto di prodotti poco differenziati i consumatori tenderanno a preferire le alternative più economiche, a tutto vantaggio dei produttori dei paesi emergenti, ragione per cui se si vogliono riportare le produzioni in quei paesi in cui il costo del lavoro è elevato bisogna puntare sulla differenziazione dei prodotti e sui servizi, da cui consegue l'idea della personalizzazione spinta agli estremi limiti, puntando nel contempo su di una capillare presenza sul territorio.

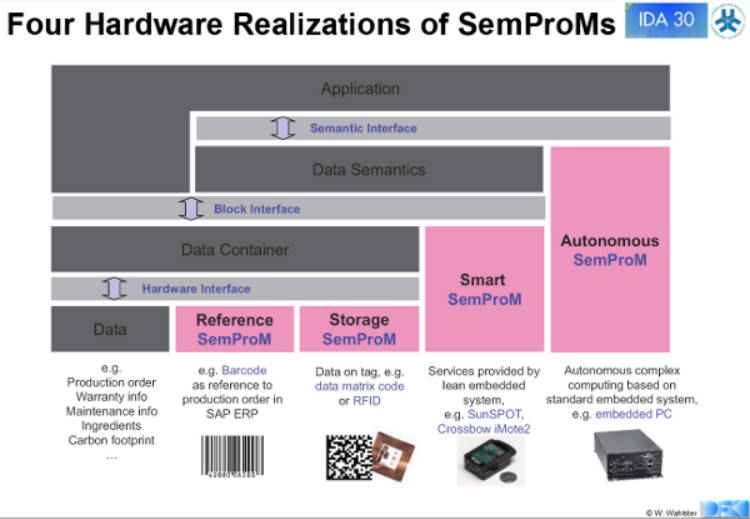

I concetti che stanno alla base della digitalizzazione dei prodotti, vale a dire l'idea di un prodotto "intelligente" dotato di una memoria di prodotto attiva, nascono invece dalla necessità di sopperire al principale difetto del modello precedente, cioè come risposte ai problemi che il processo di personalizzazione spinto agli estremi comporterebbe.

E' infatti evidente che nel momento in cui tutti i manufatti fossero degli esemplari unici diventerebbe praticamente impossibile ricorrere a manuali standard e di conseguenza risulterebbe molto difficile gestire la manutenzione di un enorme numero di apparecchi tutti diversi gli uni dagli altri.

Per scongiurare una simile eventualità sarebbe necessario agire d'anticipo corredando ogni singola unità di prodotto della sua documentazione specifica, cui si potrebbe fare riferimento in caso di necessità.

In prima istanza psi potrebbe pensare di raccogliere i dati di progetto in un file o in una directory e renderli accessibili on line per mezzo di una chiave costituita dal numero di matricola dell'oggetto.

Una soluzione semplice ma che purtroppo presenta un inconveniente costituito dal fatto che è difficile prevedere il periodo per il quale i dati dovrebbero essere mantenuti in linea a disposizione dei clienti.

Poiché sarebbe stato inaccettabile obbligare i fabbricanti a mantenere in linea la documentazione per un periodo di tempo indefinito, si propose di optare per una soluzione alternativa, allegando fisicamente le informazioni agli esemplari corrispondenti, in modo da far coincidere la disponibilità delle stesse con il ciclo di vita effettivo dei prodotti.

Partendo dal presupposto che il modo più semplice per consentire l'accesso alla documentazione di prodotto sarebbe stato quello di impiegare delle connessioni IoT, poiché queste ultime avrebbero richiesto l'impiego di un piccolo processore allora tanto valeva avvalersene per proseguire la raccolta delle informazioni per tutta la durata della vita del prodotto, in particolare tutte le informazioni utili ai fini diagnostici, per potersene avvalere qualora fossero emersi delle condizioni di malfunzionamento.

Ma l'utilità dei dati raccolti nelle memorie di prodotto si estende ben oltre la diagnosi delle condizioni di malfunzionamento già riscontrate.

L'analisi automatica dei suddetti dati potrebbe infatti consentire di individuare delle possibili criticità prima ancora che queste si manifestino consentendo l'attuazione di interventi di manutenzione preventiva. I dati registrati consentirebbero inoltre di verificare il rispetto da parte dell'utente delle condizioni contrattuali in particolare per quanto concerne la garanzia.

Non solo, combinando le informazioni contenute nelle memorie di prodotto di vari esemplari si potrebbero individuare problemi di progetto passati inosservati nella fase di sviluppo e studiare il modo in cui diverse tipologie di utenti impiegano gli apparecchi, in modo da definire le caratteristiche di nuovi prodotti o proporre ai singoli utenti l'acquisto di nuovi prodotti o servizi (pubblicità mirata).

Ma avendo la possibilità di accedere ai dati in tempo reale mediante connessioni IoT si potrebbe fare ancora di più.

Si potrebbe infatti ipotizzare la possibilità di intervenire sul prodotto effettuando operazioni di manutenzione correttiva a distanza. Aggiornare il software modulando le sue funzionalità in funzione della tipologia di impiego da parte dell'utente. E così via sino a formulare la proposta rivoluzionaria, dal punto di vista commerciale, di trasformare quella che tradizionalmente è sempre stata la vendita di un bene in una fornitura di servizi, garantendosi la fidelizzazione del cliente ed entrate certe con cadenza prestabilita.

Per ottenere quest'ultimo risultato basta dotare gli apparecchi di una connessione IoT e includere dei servizi basati sul cloud nella catena di controllo dei manufatti, anche solo offrendo gratuitamente la possibilità di avvalersi di comandi vocali per impartire dei comandi agli apparecchi.

Poiché questa prospettiva potrebbe essere sgradita ad alcuni clienti (ad esempio molti automobilisti e agricoltori sono piuttosto infastiditi dal fatto di essere esclusi dall'accesso ai dati inerenti il funzionamento o l'utilizzo delle loro macchine, poiché il fabbricante se n'è riservato l'esclusiva), automaticamente in un contesto 4.0 si riaprirebbero delle possibilità per i fornitori che stentano a tenere il passo con i leader del mercato, che potrebbero ottenere il favore dei consumatori semplicemente offrendo libero accesso a quei dati che altri sono restii a rendere disponibili.

Su queste basi si aprirebbero delle possibilità del tutto inedite dal punto di vista del marketing, poiché si potrebbero differenziare dei prodotti del tutto identici dal punto di vista fisico semplicemente agendo sul piano contrattuale, configurando in maniera diversa il software di controllo dei dispositivi.

Pertanto l'obiettivo della personalizzazione dei prodotti in molti casi potrebbe essere conseguito senza ricorrere ai sistemi ciberfisici in fase di produzione ma semplicemente impostando in maniera opportuna dei flag di configurazione.

Sistemi di prototipazione rapida per lo sviluppo di applicazioni IoT

L'idea di ricorrere alle macchine per semplificare la soluzione di una serie di problemi riconducibili all'utilizzo delle stesse, si può far risalire ai primi anni '60 quando J.C.R. Licklieder propose di avvalersi dei computer per semplificare l'interazione degli operatori con i sistemi informatici.l'idea ebbe successo tanto è vero che abbiamo sotto gli occhi numerosissimi esempi della sua applicazione: le interfacce utente dei sistemi operativi offrono agli utenti la "visione" di una macchina molto più amichevole di quella implementata in hardware. Gli interpreti di programma e i debugger consentono ai programmatori di sviluppare il software o verificarne il funzionamento in maniera esplorativa, per errori e tentativi.

Considerazioni analoghe valgono per i CAD, i CAE, eccetera.

Volendo riproporre una simile strategia adattandola al caso considerato è necessario in primo luogo dare uno sguardo alle caratteristiche dell'ecosistema IoT.

Di queste quattro tipologie di nodi la prima e l'ultima sono quelle meglio definite e che pertanto più si prestano ad una standardizzazione.

Lo sviluppo dei nodi di base, ad esempio, si può semplificare notevolmente separando le funzioni di monitoraggio e controllo sensori e attuatori dalla gestione delle problematiche di rete e delegandole a due CPU distinte, che comunicano fra di loro per mezzo di una interfaccia standard.

Tale separazione semplifica notevolmente il problema di sviluppo, poiché da un lato consente di ricondursi ad un ristretto numero di situazioni standard (gestibili ricorrendo a funzioni di comunicazioni parametrizzate), dall'altro evita il problema costituito dall'integrazione di due sottosistemi basati su specifiche mutualmente incompatibili.

Nel caso dei CPS molto spesso infatti si richiede che il software di controllo sia conforme alle norme MISRA-C o equivalenti, che escludono a priori il ricorso alle callback, a tutta una serie di librerie standard, eccetera, mentre in ambito Web il ricorso alle stesse non solo è la norma ma si tende a sconsigliare qualsiasi soluzione alternativa!

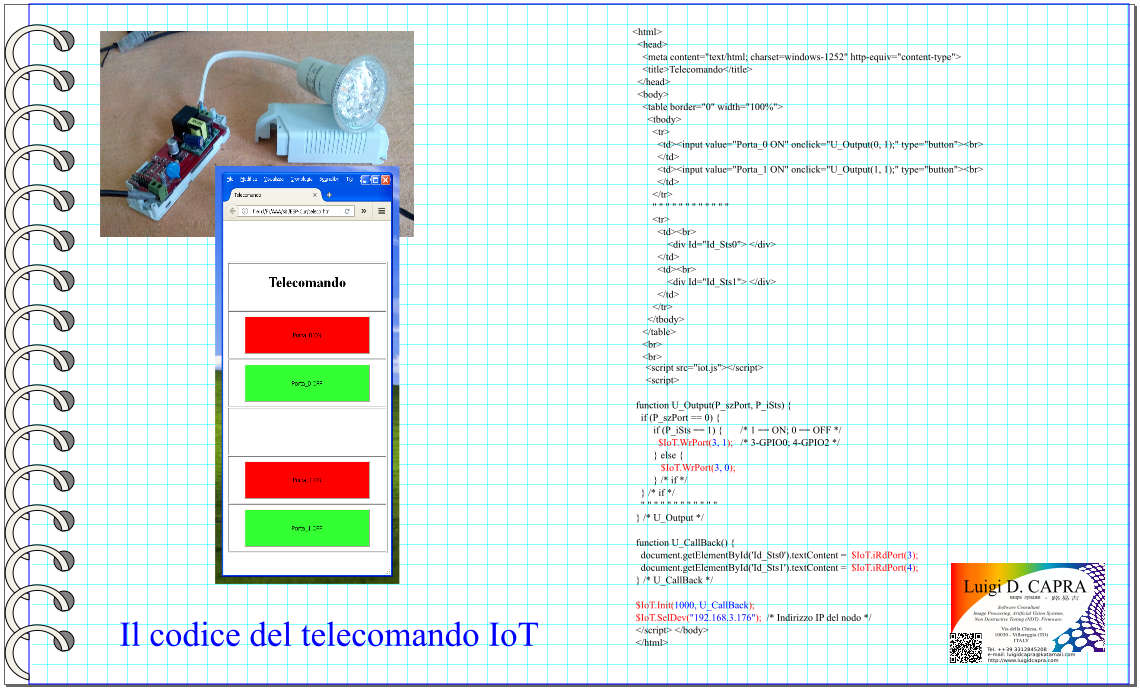

Il ricorso alle tecnologie Web presenta degli effetti benefici anche per quanto concerne lo sviluppo dell'interfaccia utente, che può essere implementata facilmente all'interno di un comune browser sotto forma di una pagina Web scritta in HTML-5 + JavaScript.

Quest'ultima soluzione consente di avvalersi di tutto un insieme di librerie standard disponibili per gli impieghi più diversi, dalla presentazione grafica delle informazioni sintetizzate a partire dai dati acquisti dalla rete IoT, all'implementazione di funzioni di interrogazione vocali in linguaggio naturale, appoggiandosi a servizi accessibili per mezzo del cloud.

Naturalmente se lo si desidera è possibile standardizzare anche alcune delle funzionalità tipiche dei server, come la registrazione dei log, l'inserimento di dati in un database, la distribuzione di particolari informazioni a particolari categorie di utenti per mezzo di connessioni MQTT, ma in genere si tratta di problemi un po' più particolari che si prestano meno bene ad una soluzione generale.

Disponendo di simili strumenti il problema dello sviluppo di una soluzione prototipale si semplifica di molto, consentendo praticamente a chiunque disponga di un minimo di competenze informatiche di affrontare lo sviluppo di una prima soluzione in maniera "esplorativa".

A titolo di esempio in occasione del LinuxDay 2016 ad Ivrea ho realizzato un semplice esperimento, ho dimostrato che disponendo di opportune librerie firmware opportuno lo sviluppo di applicazioni IoT è alla portata persino di ragazzini con scarse competenze informatiche.

Tale intento implica innanzitutto uno studio dell'esistente, allo scopo di verificare la possibilità di integrare all'interno dei prodotti sensori ed attuatori ed un opportuno circuito integrato, detto System on Chip (SoC) per l'accesso alla rete IoT.

Ottenuta la capacità di esportare dati e accettare comandi da remoto si tratterà di stabilire quale sia il modo più conveniente per avvalersi di questa nuova possibilità. Ma questa è un'altra storia poiché entrano in gioco le competenze concernenti il settore applicativo, per cui tutto dipende dalla vostra inventiva.

[1] - Da una quindicina d'anni in ambito automobilistico si è diffusa infatti l'abitudine di far riferimento alle

norme MISRA-C che dovrebbero assicurare il corretto funzionamento dei sistemi elettronici computerizzati presenti a bordo dei veicoli, prassi che

esclude a priori il ricorso a costrutti come le callback e a tutta una serie di librerie

standard, mentre in ambito Web l'impiego delle stesse non solo è la norma ma si tende a sconsigliare l'impiego di soluzioni alternative!

Poiché entrambe le metodologie sono delle prassi di programmazione molto specialistiche, che presuppongono il ricorso ad una serie di espedienti in deroga a ciò che viene comunemente insegnato nei corsi universitari, non è difficile immaginarsi l'insorgere di situazioni conflittuali che coinvolgono programmatori, ugualmente competenti e altrettanto convinti delle proprie idee, che cercano di imporre le loro ragioni ignorando il contesto generale.

Poiché entrambe le metodologie sono delle prassi di programmazione molto specialistiche, che presuppongono il ricorso ad una serie di espedienti in deroga a ciò che viene comunemente insegnato nei corsi universitari, non è difficile immaginarsi l'insorgere di situazioni conflittuali che coinvolgono programmatori, ugualmente competenti e altrettanto convinti delle proprie idee, che cercano di imporre le loro ragioni ignorando il contesto generale.